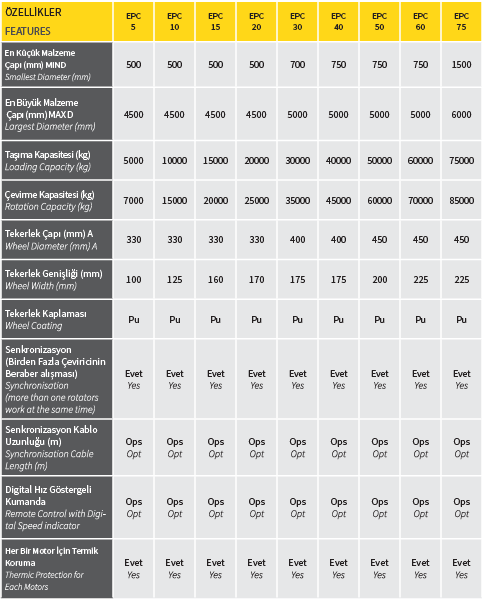

Konventionelle Montagesysteme sind mechanische Systeme, die das Drehen zylindrischer Werkstücke während Schweiß-, Montage- und Schleifprozessen ermöglichen. Diese Systeme sind für Werkstücke mit konstantem Durchmesser oder in einem festen Bereich ausgelegt und verfügen über eine manuell verstellbare Radstruktur.

Der Bediener passt den Abstand zwischen den Rädern entsprechend dem Werkstückdurchmesser an und passt das System so an. Diese Systeme ermöglichen das Drehen von Rohren, Tanks, Druckbehältern und großen Metallzylindern und ermöglichen so präzisere und stabilere Schweißvorgänge.

Konventionelle Montagesysteme haben eine hohe Tragfähigkeit und werden üblicherweise in der Schwerindustrie eingesetzt. Stahl- oder polyurethanbeschichtete Räder sorgen für eine vibrationsfreie und stabile Rotation, ohne die Oberfläche der Werkstücke zu beschädigen. Die feinfühlige Geschwindigkeitsregelung und die digitale Geschwindigkeitsanzeige ermöglichen dem Bediener die Anpassung der Rotationsgeschwindigkeit des Werkstücks. Gleichzeitig lässt sich das System einfach manuell per Fernbedienung oder Bedienfeld steuern.

Konventionelle Montagesysteme lassen sich in Automatisierungssysteme und Säulen-Ausleger-Systeme integrieren und sorgen so für einen effizienteren und sichereren Arbeitsablauf in Produktionslinien. Dank ihres geringen Wartungsaufwands und der robusten Karosseriestruktur sind sie langlebig. Diese Systeme, die in der industriellen Produktion in Bereichen wie der Rohrherstellung, dem Schiffbau, dem Metallflaschenschweißen und der Druckbehälterherstellung weit verbreitet sind, sind Schweißunterstützungsgeräte, die erhebliche Vorteile hinsichtlich Präzision, Langlebigkeit und Arbeitssicherheit bieten.